-

Table of Contents

8P磁极:更高的转速,较低的扭矩。

10P磁极:较低的转速,更高的扭矩。

介绍

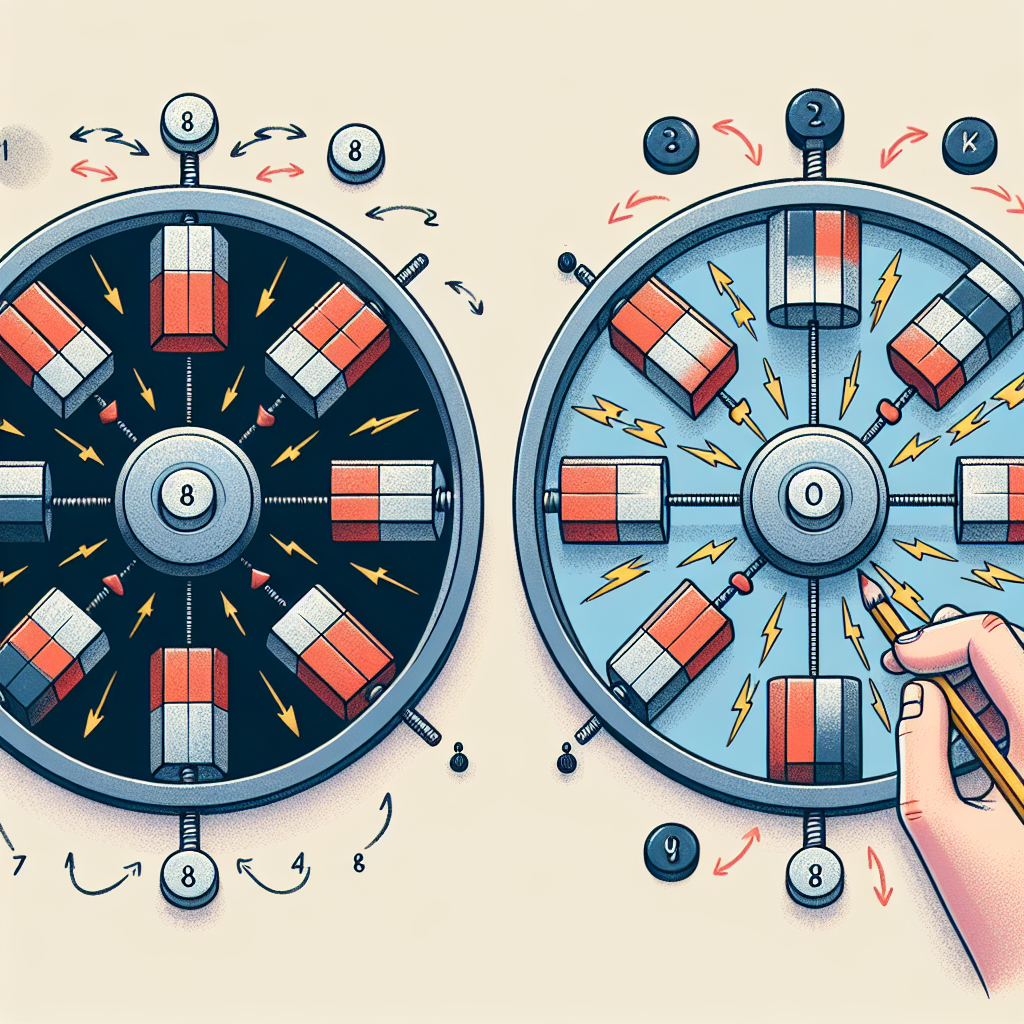

磁力轮的磁极数量8P和10P的区别主要体现在以下几个方面:

1. **磁极数量**:

– 8P表示磁力轮有8个磁极。

– 10P表示磁力轮有10个磁极。

2. **转速**:

– 磁极数量越多,电机的同步转速越低。对于相同的频率,10P电机的转速会比8P电机低。

3. **扭矩**:

– 磁极数量越多,电机的扭矩通常会更大。因此,10P电机在相同条件下可能会提供更大的扭矩。

4. **效率**:

– 磁极数量对电机效率的影响较为复杂,具体情况需要根据电机设计和应用场景来确定。一般来说,磁极数量增加可能会导致电机的铁损增加,从而影响效率。

5. **应用场景**:

– 8P电机通常用于需要较高转速的应用场景。

– 10P电机则适用于需要较大扭矩和较低转速的应用场景。

6. **结构和成本**:

– 磁极数量增加会使电机的结构更复杂,制造成本也可能增加。

总结来说,8P和10P磁力轮的主要区别在于磁极数量、转速、扭矩、效率、应用场景以及结构和成本等方面。选择哪种磁极数量的磁力轮需要根据具体的应用需求来决定。

8P和10P磁极在风力发电中的应用

在风力发电领域,磁力轮的磁极数量对发电机的性能和效率有着显著影响。8P和10P磁极的选择不仅影响发电机的设计,还对其运行特性和适用场景产生深远影响。首先,8P磁极的发电机通常具有较高的转速。这是因为磁极数量与发电机的同步转速成反比关系。具体来说,磁极数量越少,发电机的同步转速越高。因此,8P磁极的发电机在高速风力条件下表现更为优越,能够更有效地将风能转化为电能。

然而,随着风力发电技术的不断进步,10P磁极的发电机也逐渐受到重视。与8P磁极相比,10P磁极的发电机具有较低的同步转速。这一特性使其在低速风力条件下表现更为出色。低速风力发电机能够在较低的风速下启动并稳定运行,从而提高了风力发电的整体效率和可靠性。此外,10P磁极的发电机在低速运行时产生的噪音较小,这对于风力发电场的环境友好性具有重要意义。

进一步分析,8P和10P磁极的选择还涉及到发电机的结构和成本。8P磁极的发电机由于转速较高,通常需要更高强度的材料和更复杂的冷却系统,以确保其在高速运行时的稳定性和安全性。这无疑增加了发电机的制造成本和维护难度。相对而言,10P磁极的发电机由于转速较低,对材料强度和冷却系统的要求相对较低,从而降低了制造和维护成本。

此外,8P和10P磁极的发电机在不同的应用场景中各有优势。8P磁极的发电机适用于风速较高且稳定的地区,如海上风力发电场。在这些地区,高速风力能够充分发挥8P磁极发电机的优势,最大化风能利用率。相反,10P磁极的发电机更适合风速较低且变化较大的内陆地区。在这些地区,低速风力发电机能够更好地适应风速变化,提高发电的连续性和稳定性。

综上所述,8P和10P磁极在风力发电中的应用各有千秋。8P磁极的发电机在高速风力条件下表现优越,适用于海上风力发电场;而10P磁极的发电机在低速风力条件下更为出色,适合内陆风力发电场。两者的选择应根据具体的风力资源和应用需求进行权衡,以实现最佳的发电效率和经济效益。

磁力轮磁极数量对电机寿命的影响

磁力轮磁极数量对电机寿命的影响是一个复杂而重要的课题。首先,磁极数量直接影响电机的运行效率和性能。8极(8P)和10极(10P)磁力轮在设计和应用上各有其独特的优势和劣势。通过对这两种磁极数量的比较,可以更好地理解它们对电机寿命的影响。

8极磁力轮通常具有较高的转速,这意味着在相同的电压和频率下,8极电机的转速会比10极电机高。这种高转速的特性使得8极电机在需要快速响应和高转速的应用中表现出色。然而,高转速也意味着电机内部的机械应力和热量积累更快,这可能会导致电机部件的磨损加剧,从而缩短电机的使用寿命。因此,在选择8极磁力轮时,需要特别注意电机的散热设计和材料选择,以确保其在高转速下能够长时间稳定运行。

相比之下,10极磁力轮的转速较低,但其运行更加平稳,振动和噪音也相对较小。这种低转速的特性使得10极电机在需要稳定运行和低噪音的应用中更具优势。由于转速较低,10极电机的机械应力和热量积累相对较少,这有助于延长电机的使用寿命。此外,10极电机在低速高扭矩的应用中表现尤为出色,这使得它们在一些特定的工业和商业应用中成为理想选择。

然而,磁极数量对电机寿命的影响不仅仅取决于转速和机械应力。电机的设计、制造工艺和材料选择同样起着关键作用。例如,采用高质量的磁性材料和先进的制造工艺可以显著提高电机的耐用性和可靠性。无论是8极还是10极磁力轮,合理的设计和优质的材料都能有效延长电机的使用寿命。

此外,电机的使用环境和维护保养也对其寿命有着重要影响。在恶劣环境下运行的电机,无论其磁极数量如何,都需要定期维护和保养,以防止灰尘、湿气和其他有害物质对电机内部部件的侵蚀。定期检查和更换易损部件,如轴承和密封件,可以有效延长电机的使用寿命。

综上所述,磁力轮磁极数量对电机寿命的影响是多方面的。8极磁力轮适用于高转速和快速响应的应用,但需要注意散热和机械应力管理;10极磁力轮则在低速高扭矩和稳定运行的应用中表现更佳。无论选择哪种磁极数量的电机,合理的设计、优质的材料和良好的维护保养都是确保其长寿命的关键因素。

8P和10P磁极在家用电器中的应用

在家用电器中,磁力轮的磁极数量对设备的性能和效率有着显著的影响。8P和10P磁极是两种常见的配置,它们在不同的应用场景中各有优劣。首先,8P磁极的设计通常用于需要较高转速的设备。由于8P磁极的极数较少,每转一圈所需的时间较短,因此能够实现更高的转速。这种特性使得8P磁极在洗衣机、吸尘器等需要快速运转的家用电器中得到了广泛应用。

然而,转速并不是唯一的考量因素。10P磁极的设计则更注重扭矩输出。由于10P磁极的极数较多,每转一圈所需的时间较长,但能够提供更大的扭矩。这使得10P磁极在需要较大扭矩的设备中表现出色,例如冰箱压缩机和空调压缩机等。这些设备需要在较低转速下提供稳定而强大的动力,以确保其高效运行。

此外,8P和10P磁极在能效方面也有所不同。一般来说,8P磁极由于其较高的转速,可能会在高负载下表现出较高的能耗。而10P磁极则由于其较大的扭矩输出,能够在较低转速下保持高效运转,从而在某些应用中表现出更好的能效。因此,在选择磁极数量时,需要综合考虑设备的具体需求和能效要求。

进一步探讨,8P和10P磁极在噪音控制方面也有不同的表现。8P磁极由于其高转速,可能会产生较大的噪音,这在某些对噪音敏感的应用中可能成为一个问题。相比之下,10P磁极由于其较低的转速,通常能够实现更安静的运行,这对于需要安静环境的家用电器如空调和冰箱尤为重要。

综上所述,8P和10P磁极在家用电器中的应用各有其独特的优势和适用场景。8P磁极适用于需要高转速的设备,而10P磁极则更适合需要高扭矩和低噪音的应用。在选择磁极数量时,必须综合考虑设备的性能需求、能效要求以及噪音控制等多方面因素,以确保最佳的使用效果。通过合理选择磁极数量,可以显著提升家用电器的性能和用户体验。

磁力轮磁极数量对电机噪音的影响

磁力轮磁极数量对电机噪音的影响是一个复杂而重要的课题。磁极数量的不同会直接影响电机的运行特性,从而对噪音水平产生显著影响。首先,磁极数量的增加通常会导致电机的转速降低。以8极和10极磁力轮为例,10极磁力轮的转速通常比8极磁力轮低。这是因为磁极数量越多,每转一圈所需的电流变化次数越多,从而导致电机的工作频率降低。较低的转速通常会减少机械振动和噪音,因为电机在较低的频率下运行时,机械部件之间的摩擦和碰撞也会相应减少。

然而,磁极数量的增加并不总是意味着噪音的减少。虽然10极磁力轮的转速较低,但其电磁噪音可能会增加。电磁噪音是由电机内部的电磁力变化引起的,这种变化会导致电机内部产生振动和噪音。由于10极磁力轮的电磁力变化频率较高,电磁噪音可能会比8极磁力轮更明显。因此,在选择磁极数量时,需要权衡机械噪音和电磁噪音之间的关系。

此外,磁极数量还会影响电机的效率和温升。一般来说,磁极数量越多,电机的效率越高,因为电机的电磁转换效率会随着磁极数量的增加而提高。然而,效率的提高也可能伴随着温升的增加,这会进一步影响电机的噪音水平。高温会导致电机内部材料的热膨胀,从而引起机械部件之间的摩擦和噪音增加。因此,在设计电机时,需要综合考虑磁极数量对效率和温升的影响,以达到最佳的噪音控制效果。

最后,磁极数量对电机噪音的影响还与电机的应用场景密切相关。在一些高精度、低噪音要求的应用中,如医疗设备和高端音响设备,选择合适的磁极数量尤为重要。对于这些应用,通常需要进行详细的噪音测试和分析,以确定最佳的磁极数量和设计方案。

综上所述,磁力轮磁极数量对电机噪音的影响是多方面的。通过合理选择磁极数量,可以在一定程度上控制电机的噪音水平。然而,这一选择需要综合考虑转速、电磁噪音、效率和温升等多种因素,以达到最佳的设计效果。

8P和10P磁极在工业设备中的选择

在工业设备中选择磁力轮的磁极数量时,8P和10P磁极各有其独特的优势和适用场景。首先,了解这两种磁极配置的基本区别是至关重要的。8P磁极表示磁力轮上有8个磁极,而10P磁极则表示有10个磁极。这种差异直接影响到磁力轮的性能和应用。

从转速和效率的角度来看,8P磁极通常适用于需要较高转速的应用场景。由于8P磁极的磁极数量较少,每个磁极之间的间距较大,这使得磁力轮在同样的电机转速下能够达到更高的输出转速。因此,在需要高转速的工业设备中,8P磁极是一个理想的选择。例如,在一些高速运转的机械设备中,8P磁极能够提供更高的效率和更快的响应速度。

然而,10P磁极在某些应用中也具有显著的优势。由于10P磁极的磁极数量较多,每个磁极之间的间距较小,这使得磁力轮在同样的电机转速下能够提供更高的扭矩输出。因此,在需要高扭矩的应用场景中,10P磁极更为适用。例如,在一些需要大力矩的重型机械设备中,10P磁极能够提供更强的动力支持,从而提高设备的工作效率和稳定性。

此外,8P和10P磁极在噪音和振动方面也有所不同。一般来说,10P磁极由于磁极数量较多,能够更均匀地分布磁力,从而减少设备运行时的噪音和振动。这对于一些对噪音和振动有严格要求的工业设备来说,10P磁极无疑是一个更好的选择。相反,8P磁极在这方面可能会稍逊一筹,但其高转速的优势在某些应用中仍然不可忽视。

在选择8P或10P磁极时,还需要考虑设备的具体应用需求和工作环境。例如,在一些需要频繁启动和停止的设备中,10P磁极由于其较高的扭矩输出,能够提供更平稳的启动和停止过程,从而减少设备的磨损和故障率。而在一些需要持续高速运转的设备中,8P磁极则能够提供更高的效率和更快的响应速度。

综上所述,8P和10P磁极在工业设备中的选择应根据具体的应用需求和工作环境来决定。8P磁极适用于需要高转速的应用场景,而10P磁极则更适合需要高扭矩和低噪音的应用。通过合理选择磁极数量,可以最大限度地提高设备的工作效率和稳定性,从而满足不同工业应用的需求。

磁力轮磁极数量对电机效率的影响

磁力轮磁极数量对电机效率的影响是一个复杂而重要的课题。磁极数量的不同直接影响电机的性能和效率。首先,磁极数量的增加通常会导致电机的转速降低。具体来说,8极(8P)电机的转速通常高于10极(10P)电机。这是因为电机的转速与磁极对数成反比关系。转速的降低可能会影响电机在某些应用中的适用性,但同时也带来了一些优势。

其次,磁极数量的增加通常会提高电机的扭矩输出。10极电机在相同的输入功率下,通常能够提供更高的扭矩。这对于需要高扭矩输出的应用场景,如重型机械和工业设备,具有显著的优势。高扭矩输出意味着电机能够更有效地驱动负载,从而提高整体系统的效率。

然而,磁极数量的增加也会带来一些挑战。例如,10极电机的设计和制造复杂度较高。这是因为更多的磁极需要更精细的制造工艺和更高的材料成本。此外,更多的磁极也意味着更复杂的电磁场分布,这可能会导致电机在某些工作条件下的效率降低。因此,在选择电机时,需要综合考虑这些因素,以确保选择最适合特定应用需求的电机。

进一步探讨,磁极数量对电机的热管理也有影响。10极电机由于磁极数量多,电机内部的热量分布更均匀,有助于降低局部过热的风险。这对于长时间连续运行的电机尤为重要,因为过热会导致电机性能下降甚至损坏。然而,更多的磁极也意味着更大的表面积,这可能会增加电机的体积和重量,从而影响其在某些应用中的适用性。

此外,磁极数量还影响电机的振动和噪音水平。一般来说,10极电机由于磁极数量多,电机运行时的振动和噪音水平较低。这对于需要安静运行的应用场景,如家用电器和医疗设备,具有重要意义。低噪音和低振动不仅提高了用户体验,还延长了设备的使用寿命。

综上所述,磁力轮磁极数量对电机效率的影响是多方面的。8极和10极电机各有优缺点,选择时需要根据具体应用需求进行权衡。通过综合考虑转速、扭矩、热管理、振动和噪音等因素,可以更好地选择适合的电机,从而提高整体系统的效率和性能。

8P和10P磁极在电动汽车中的应用

在电动汽车的设计和制造过程中,磁力轮的磁极数量是一个关键因素,直接影响到电动机的性能和效率。8P和10P磁极的选择不仅决定了电动机的转速和扭矩特性,还对整车的能效和驾驶体验产生深远影响。首先,8P磁极的电动机通常具有较高的转速。这是因为磁极数量较少,意味着每转一圈所需的电流换向次数较少,从而使得电动机能够在较高的转速下运行。这种特性使得8P磁极电动机在需要高转速的应用场景中表现出色,例如在高速行驶时提供更好的动力输出。然而,高转速也意味着在低速时的扭矩输出相对较低,这可能会影响车辆在起步和低速行驶时的表现。

相比之下,10P磁极的电动机则具有较高的扭矩输出。这是因为磁极数量增加,使得每转一圈所需的电流换向次数增加,从而在低速时能够提供更大的扭矩输出。这种特性使得10P磁极电动机在起步和低速行驶时表现更加平稳和有力,适合城市驾驶和频繁启停的工况。然而,较高的磁极数量也意味着电动机的最高转速受到限制,因此在高速行驶时可能不如8P磁极电动机那样高效。

此外,8P和10P磁极电动机在能效方面也存在差异。8P磁极电动机由于其较高的转速,通常在高速行驶时具有较高的效率,能够更好地利用电能,从而延长车辆的续航里程。相反,10P磁极电动机在低速和中速行驶时表现出更高的效率,适合城市工况下的频繁启停和低速行驶。因此,电动汽车制造商在选择磁极数量时需要综合考虑车辆的使用场景和性能需求,以达到最佳的能效平衡。

在实际应用中,8P和10P磁极电动机各有优劣,选择哪种磁极数量取决于具体的应用需求和设计目标。例如,对于需要高速行驶和长续航的电动汽车,8P磁极电动机可能是更好的选择。而对于主要在城市中行驶、需要频繁启停的电动汽车,10P磁极电动机则可能更为适合。总之,8P和10P磁极在电动汽车中的应用各有千秋,制造商需要根据具体的使用场景和性能要求进行权衡,以实现最佳的车辆性能和用户体验。

磁力轮磁极数量与转速的关系

磁力轮的磁极数量对其转速有着直接的影响。磁力轮的磁极数量通常以“P”表示,例如8P和10P磁极。首先,了解磁力轮的基本工作原理是必要的。磁力轮通过电磁感应产生旋转运动,其转速与电源频率和磁极数量密切相关。具体来说,磁力轮的同步转速可以通过公式计算:同步转速(RPM)=(120 × 频率)/ 磁极数量。因此,磁极数量越多,同步转速就越低。

以8P和10P磁极为例,假设电源频率为50赫兹。对于8P磁极,同步转速为(120 × 50)/ 8 = 750 RPM。而对于10P磁极,同步转速则为(120 × 50)/ 10 = 600 RPM。由此可见,磁极数量的增加会导致同步转速的降低。这一现象在实际应用中具有重要意义,因为不同的应用场景对转速有不同的要求。

接下来,考虑磁力轮的效率和性能。磁极数量的变化不仅影响转速,还会对磁力轮的效率产生影响。一般来说,磁极数量较多的磁力轮在低速运行时效率较高,因为它们能够更好地利用电磁感应产生的能量。然而,磁极数量较少的磁力轮在高速运行时表现更为出色,因为它们的结构更为简单,电磁损耗较小。因此,选择合适的磁极数量需要综合考虑具体应用的转速和效率要求。

此外,磁力轮的磁极数量还会影响其制造成本和复杂性。磁极数量较多的磁力轮通常需要更复杂的设计和制造工艺,这会增加生产成本。然而,这些磁力轮在某些特定应用中可能具有更高的性价比。例如,在需要高扭矩和低转速的应用中,10P磁极的磁力轮可能比8P磁极的磁力轮更为合适。

综上所述,磁力轮的磁极数量对其转速、效率和制造成本都有显著影响。8P和10P磁极的磁力轮在不同应用场景中各有优劣。选择合适的磁极数量需要综合考虑具体应用的需求,包括转速、效率和成本等因素。通过合理选择磁极数量,可以优化磁力轮的性能,满足不同应用的要求。

8P和10P磁极在不同应用中的优劣

在讨论磁力轮的磁极数量时,8P和10P磁极的选择对不同应用的性能有显著影响。首先,8P磁极的设计通常用于需要较高转速的应用中。由于每转一圈的磁极数较少,8P磁极能够实现更高的转速,这对于需要快速响应和高效能的设备来说是一个重要优势。例如,在电动工具和高速电机中,8P磁极能够提供更快的转速,从而提高工作效率和生产力。

然而,10P磁极在某些应用中也展现出其独特的优势。与8P磁极相比,10P磁极每转一圈的磁极数更多,这意味着它能够提供更高的扭矩输出。这对于需要强大扭矩的设备,如电动汽车和重型机械,显得尤为重要。更高的扭矩输出能够确保设备在负载较大的情况下仍能稳定运行,从而提高设备的可靠性和耐用性。

此外,8P和10P磁极在能效方面也有所不同。8P磁极由于其较高的转速,通常在高效能应用中表现出色。然而,这也意味着在低速运行时,8P磁极的效率可能会有所下降。相反,10P磁极在低速运行时能够保持较高的效率,这使得它在需要长时间低速运行的应用中更具优势。例如,在风力发电机中,10P磁极能够在低风速条件下仍然高效发电,从而提高整体能效。

进一步考虑到制造成本和复杂性,8P磁极通常较为简单且成本较低。这使得它在大规模生产和成本敏感的应用中更具吸引力。然而,10P磁极由于其复杂的设计和制造工艺,成本相对较高,但其在特定应用中的性能优势可能会抵消这些额外的成本。例如,在高端电动汽车市场中,消费者更愿意为更高的扭矩和更好的低速性能支付额外的费用。

综上所述,8P和10P磁极在不同应用中的优劣取决于具体的需求和使用环境。8P磁极适用于需要高转速和较低成本的应用,而10P磁极则在需要高扭矩和高效能的应用中表现更佳。通过仔细评估应用需求和性能要求,选择合适的磁极数量能够显著提升设备的整体性能和效率。

磁力轮磁极数量对电机性能的影响

磁力轮磁极数量对电机性能的影响是一个复杂而重要的课题。磁极数量的不同直接影响电机的转速、扭矩和效率等关键性能指标。具体来说,8极(8P)和10极(10P)磁力轮在这些方面表现出显著的差异。

首先,磁极数量对电机的转速有直接影响。一般来说,磁极数量越多,电机的同步转速越低。对于8极磁力轮,其同步转速通常高于10极磁力轮。这是因为同步转速与电源频率和磁极对数成反比关系。换句话说,在相同的电源频率下,8极电机的转速会比10极电机更快。因此,在需要高转速的应用场景中,8极磁力轮可能更为适用。

然而,转速并不是唯一的考虑因素。磁极数量还影响电机的扭矩输出。一般情况下,磁极数量越多,电机的扭矩输出越大。这是因为更多的磁极可以提供更强的磁场,从而增加电机的扭矩。因此,在需要高扭矩的应用中,10极磁力轮可能更为理想。尽管10极电机的转速较低,但其高扭矩输出可以弥补这一不足,特别是在需要稳定和强大扭矩的工业应用中。

此外,磁极数量对电机的效率也有影响。通常情况下,磁极数量较多的电机在低速高扭矩的工作状态下效率更高。这是因为更多的磁极可以更有效地利用电能,减少能量损失。因此,在需要长时间低速运行的应用中,10极磁力轮可能表现出更高的效率。然而,在高速运行的情况下,8极磁力轮可能更为高效,因为其设计更适合高转速的工作状态。

综上所述,8极和10极磁力轮在电机性能上的差异主要体现在转速、扭矩和效率三个方面。8极磁力轮适用于需要高转速的应用,而10极磁力轮则在需要高扭矩和高效率的低速应用中表现更佳。因此,选择适当的磁极数量应根据具体的应用需求进行权衡。通过综合考虑这些因素,可以更好地优化电机性能,满足不同应用场景的需求。

常见问题

1. **问题:8P和10P磁极的定义是什么?**

答案:8P表示磁轮有8个磁极,10P表示磁轮有10个磁极。

2. **问题:8P和10P磁极的转速是否相同?**

答案:不相同,10P磁极的转速较低。

3. **问题:8P和10P磁极的频率是否相同?**

答案:不相同,8P磁极的频率较高。

4. **问题:8P和10P磁极的电机效率是否相同?**

答案:效率可能不同,具体取决于设计和应用。

5. **问题:8P和10P磁极的扭矩输出是否相同?**

答案:10P磁极通常能提供更高的扭矩。

6. **问题:8P和10P磁极的应用场景是否相同?**

答案:不完全相同,10P磁极适用于低速高扭矩应用。

7. **问题:8P和10P磁极的成本是否相同?**

答案:成本可能不同,具体取决于制造和材料。

8. **问题:8P和10P磁极的尺寸是否相同?**

答案:尺寸可能不同,具体取决于设计。

9. **问题:8P和10P磁极的振动和噪音水平是否相同?**

答案:可能不同,10P磁极通常振动和噪音较低。

10. **问题:8P和10P磁极的维护需求是否相同?**

答案:维护需求可能不同,具体取决于使用条件。磁力轮磁极数量8P和10P的区别主要体现在以下几个方面:

1. **磁极数量**:

– 8P表示磁力轮有8个磁极。

– 10P表示磁力轮有10个磁极。

2. **转速**:

– 磁极数量越多,电机的同步转速越低。8P电机的同步转速高于10P电机。

3. **扭矩**:

– 磁极数量越多,电机的扭矩通常会更大。10P电机的扭矩一般大于8P电机。

4. **效率**:

– 磁极数量对电机效率有一定影响,但具体情况需视设计和应用而定。一般来说,磁极数量多的电机在低速高扭矩应用中效率较高。

5. **应用场景**:

– 8P电机适用于需要较高转速的应用场景。

– 10P电机适用于需要较高扭矩和较低转速的应用场景。

6. **结构复杂度**:

– 磁极数量越多,电机的结构和制造工艺可能会更复杂。

总结:8P和10P磁力轮的主要区别在于磁极数量、转速、扭矩、效率和应用场景。选择哪种磁极数量的磁力轮,需根据具体应用需求来决定。